Termopalsztikus rotációs öntési technikával gyártott tartályokat, hordókat, kármentő tálcákat és egyéb műanyag alkatrészeket

forgalmazunk, amit rotációs fröccsöntésnek is neveznek. A rotációs öntésnek köszönhetően varratmentes, üreges műanyag tartályokat, hordókat és egyéb termékeket tudunk gyártani, hőre lágyuló műanyagok széles skáláját, 1 – 40.000 liter közötti űrtartalommal, alacsony eszköz költség mellett. Ezért tapasztalt szakember gárdánk számára nem jelent akadályt olyan geometrikus különlegességek kialakítása sem, mint többszörös nyílások és átmenő csatlakozások komplex megformálása, menetvágás és fémbetétek beillesztése, vagy akár összetett beugró szögek kialakítása. Ügyfeleink megelégedéssel fogadják tartályaink magas minőségét és jó vizuális megjelenését.

MIÉRT HÍVJÁK EZT A FOLYAMATOT ROTÁCIÓS ÖNTÉSI TECHNIKÁNAK?

A folyamatot azért hívják rotációs öntési technikának, mert a műanyag port megforgatják a melegítés során. Ez a forgatás két tengely mentén történik. Az első a vízszintes tengely, amely mentén a gép teljes karja forog. A második tengely a függőleges tengely. Itt a lemez, amely a karra van szerelve és rajta van a szerszám, magát forgatja. A rotációs mozgás során a műanyag por egyenletesen eloszlik a tartály szerszám belsejében, így a falvastagság minden ponton egyforma lesz. Ezzel elkerülhető a sarkoknál az anyag szálnyúlása. Ezzel a folyamattal a műanyag tartály és más egyéb termék is igazán erőteljes és formatartó lesz. A teljes rotációs öntés során nem alakul ki nyomás, kivéve a gravitációt, ami feszültségmentes, üreges tartályokat és hordókat eredményez.

TARTÁLY FORMA VARIÁCIÓK A ROTÁCIÓS ÖNTÉSI TECHNIKA SORÁN

A rotációs öntési technika esetén alapvetően két típusú formát használunk. A legyártandó terméktől függően ezek a formák különböző melegségű vezető anyagokból készülnek. Minden formának vannak előnyei és hátrányai, melyeket figyelembe kell venni. A rotációs öntés során ilyen kritérium például a méret, összetettség, pontosság, felületi struktúra és a termékek tervezett darabszáma. További döntést befolyásoló tényezők a költség és a gyártás időtartama. A termoplasztikus rotációs öntési technika során főként acél panelből készült tartály formákat vagy alumíniumból készült hordó öntőformákat használunk. Az, hogy milyen anyagokat használjunk, a fent említett tényezőkön múlik. Az alumínium mintákat általában kimarják egy darabból, vagy öntik, a mérettől és összetettségétől függően. Általában akkor öntik, ha nagyméretű műanyag tartályra van igény. Ezt követően következik a hőkezelés a feszültség csökkentésére. Amennyiben a forma marással kerül kialakításra magas lehet a tűréshatár, így mindkét oldalról szükség lehet marásra, hogy a hő a forma belsejébe juthasson gyártás során. A nagy szériás műanyag tartályokhoz, vagy az olyanokhoz melyek egyszerűbbek és kevésbé összetettek, főként acél panelből készült formát használnak. A paneleket összeillesztik vagy összehegesztik, ezért jobb a kevésbé összetett, mint a nagyon komplex forma. A falvastagság 1,5 és 4 mm között változhat. Feszültségmentes gyártási folyamatunk során, még a rádiusz területeken is képesek vagyunk egyenletes falvastagságot létrehozni nyúlásmentesen. Képesek vagyunk továbbá egyetlen formán belül is különböző falvastagságot létrehozni. Ez lehetővé teszi, hogy különböző falvastagságot alakítsunk ki a forma elkészülése után is.

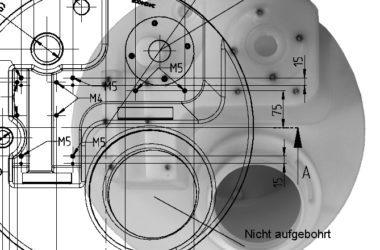

TARTÁLY FORMA KIALAKÍTÁS

ÖNTŐFORMA TÁLCÁK

A rotációs öntés legfőbb része a két tartály öntőforma tálca. Ebbe kerül a műanyag por, hogy a folyamat során

rátapadjon és elolvadjon az öntőforma belsejében. A modern CNC maró gépek pontos kidolgozása lehetővé teszi a nem szükséges illetve hő blokkoló alumínium részek eltávolítását, és amennyire csak lehetséges, homogén öntőforma tálca létrehozását. Ez csökkenti a befektetett energiát, hogy a nyersanyag egyenletesen olvadhasson.

Szemben az alumíniumöntvényből készült tartály öntőformákkal a hengerelt alumíniumnak megvan az az előnye, hogy nincs benne léghólyag és pórus, ami javítja az egyenletesebb hőeloszlást az öntőformában. Az alumíniumból készült öntőformák falvastagsága 8-10 mm, ahol a peremek kicsit vastagabbak. Az acéllemezből készülő öntőformák falvastagsága 3-4 mm. Mivel a tűréshatár jelentősen nagyobb az acéllemezből készült fém eszközök esetén a manuális feldolgozás során, és a felületek optikai minősége nem érinti a CNC mart öntőformákat, ezeket az öntőformákat gyakran használják a tartályokon kívül más ipari alkatrészekhez.

A rotációs öntés során valamennyi részlet előzetesen 3D-ben kerül lemodellezésre. Így az öntőforma merevítései és biztosítási pontjai közvetlenül kimarhatók. Ez megakadályozza, hogy az anyag az utólagos hegesztéstől deformálódjon, és minimalizálja a szerszám hibák előfordulásának kockázatát.

ÖNTŐTÁLCÁK KIDOLGOZÁSA

Az öntő tálcák mechanikai megmunkálása után, el lehet végezni a kívánt finomításokat. Kérésre el tudjuk végezni a perem megerősítését.

Az öntőforma gyakori nyitása és zárása miatt, valamint a perem felületek gyakori tisztítása miatt, mechanikai terhelés alakul ki, ami hatással van az öntőforma elválasztására. Ez elvezethet az elválasztó felületek látható kiszélesedéséhez.

TARTOZÉK – ÉS A ROTÁCIÓS ÖNTÉS TÉTEL RÉSZEI

Az öntőforma elkészítésé során használt különféle anyagokkal, az öntőforma és a sorozat alkatrészek különböző hővezetésével befolyásolni lehet az öntött alkatrész falvastagságát. Például a réz betétek jobban vezetik a hőt a betétbe és a műanyaggal jobb újraolvadást biztosítanak.