HYDROFLOW MAGYARORSZÁG KFT. – IPARI MŰANYAG TARTÁLY ÉS HORDÓ GYÁRTÁS ÉS FORGALMAZÁS

Rotációs öntési technikával készülő, magas minőségű német gyártmányú ipari műanyag tartály, műanyag hordó és kármentő tálca termékeket forgalmazunk. Ezzel az eljárással 1 – 40.000 liter közötti űrtartalmú termékeket gyártunk alacsony gyártási költségek mellett. Élen járunk a vegyszerálló tartály és hordó, az IBC tartály, a gyűjtő tálca, az esővízgyűjtő és a szárazanyag tároló termékek gyártásában és forgalmazásában. A rotációs öntési technológiának köszönhetően magas minőségű termékeink nem tartalmaznak hegesztési varratokat, gyártókapacitásunkat a polietilénből készült üreges termékek gyártására alakítottuk ki.

GYÁRTÁSTECHNOLÓGIAI ELŐNYÖK ÉS LEHETŐSÉGEK – TARTÁLY, HORDÓ ÉS GYŰJTŐ TÁLCA GYÁRTÁS SORÁN

ROTÁCIÓS ÖNTÉSI ELJÁRÁS – MŰANYAG HORDÓ, MŰANYAG TARTÁLY, IBC TARTÁLY GYÁRTÁS

A folyadékok illetve az ömlesztett anyagok tárolására szolgáló műanyag tartályok, műanyag hordók, IBC tartályok, illetve a gyűjtő tálcák és szárazanyag tárolók mind magas minőségű polietilén porból készülnek, termoplasztikus rotációs eljárással. A rotációs öntési technológiai eljárás során melegítéssel a műanyag por biaxiális rotációja történik. Ez azt jelenti, hogy a kar, amelyen a formát tartó lemez található forog, illetve maga a lemez is forog. Ezzel a mozgással az olvadó műanyag por egyenletesen oszlik el a forma belsejében. A falvastagság különböző mennyiségű por használatával változtatható. Ezzel az eljárással varratmentes műanyag alkatrészeket lehet előállítani egyben, feszültség alatt lévő hajlatok és részegységek nélkül. A teljes tartály gyártási folyamat során csak a gravitációt használjuk, éppen ezért ezt az eljárást feszültségmentes eljárásnak is nevezik.

A ROTÁCIÓS ÖNTÉSSEL KÉSZÜLT TARTÁLY GYÁRTÁS 4 GYÁRTÁSI SZAKASZRA OSZTHATÓ

- Először a tartály formát megtöltjük a porral.

- Majd bezárjuk a tartály formát és a kar bekerül a kemencébe.

- Itt a műanyag por megolvad és egyenletesen eloszlik a hordó forma belsejében.

- Ezt követően a kar a hűtő kamrába kerül át, ahol a megolvadt műanyag por extrahálási hőmérsékletre hűl vissza. Szálak kialakulásának elkerülése végett a forma maga is forog a folyamat során.

A ROTÁCIÓS ÖNTÉSI TARTÁLY ÉS HORDÓ GYÁRTÁSTECHNOLÓGIA FOLYAMATÁNAK ELŐNYEI

Ez a tartály és hordó gyártási eljárás számos előnyt kínál beleértve a formázást és a műanyag termékek tervezési lehetőségeit. Tudunk gyártani nagy méretű, üreges belsejű, varratmentes műanyag részeket, nyílásokkal illetve teljesen zárt kivitelben is. Összetett geometriai formák éppúgy megoldhatóak, tehát olyan komplex formák is, mint beugró szögű formák. Tudunk beépíteni továbbá fém tartozékokat és átvezetéseket a rotációs öntési folyamat során.

GYÁRTÁSI FORMA TÍPUSOK – LEHETŐSÉGEK A TARTÁLY GYÁRTÁSON TÚL

A rotációs öntési eljárás során lehetőség van sima falú és dupla falú alkatrészek legyártására. Így tehát lehetőség van arra is, hogy rétegeket képezzünk két- vagy háromszoros rétegek formájában a különféle tulajdonságok kombinálásához. Habosítással tudunk továbbá egy izolációs réteget is előállítani. Kialakíthatunk bordákat és fogókat a műanyag terméken. Lehetőség van továbbá beépített tetőket is kialakítani.

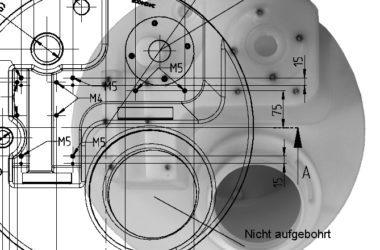

FÉM & MŰANYAG KOMBINÁCIÓJA A TARTÁLYOKNÁL

A két anyag, a fém és a műanyag kombinációjával mindkettő erősségeit hangsúlyozhatjuk. Ezzel a különböző tulajdonságokat összekapcsolhatjuk, úgy mint a fémek elektromos vezetőképessége valamint a műanyag szigetelőképessége. Ezek az összekapcsolások közvetlenül a gyártási folyamat során megvalósíthatóak. Ezáltal az olyan gyengeségek, mint pl a szivárgás, amely egy idő után esetleg megjelenhet, közvetlenül kiküszöbölhető és megelőzhető. A rotációs öntési folyamat során ezeket a kombinációkat magas fokú rugalmassággal tudjuk megvalósítani. Ez alapján az FD-A, FD-C és BD-A tartály és hordó szériák esetén csavaranya kerül elhelyezésre a fenék területen, illetve az FD-G és FD-I vegyszer adagoló tartály szériák esetén a csavaranya a felső szerelési területre kerül elhelyezésre, pl. keverők és szivattyúk közvetlen felszerelése érdekében.

IPARI TARTÁLY ÉS HORDÓ ANYAGVÁLASZTÁSI LEHETŐSÉGEK

Alapvetően a termoplasztikus műanyagok széles választéka használható a rotációs öntési technika során. A felhasznált műanyag függ a késztermék alkalmazásától, figyelembe véve a hőellenállást, vegyszerállóságot és ellenálló képességeket, keménységet és egyéb mechanikai tulajdonságokat.

POLIETILÉN – PE HORDÓK ÉS TARTÁLYOK

A rotációs öntési gyártástechnika során a leggyakrabban használt anyag a polietilén.

Ezért a polietilént három különböző sűrűség szerint osztályozzuk:

– PE-LLD 0,870 – 0,940 g/cm3.

– PE-LD 0,915 – 0,935 g/cm3

– PE-HD 0,940 – 0,970 g/cm3

Az alkalmazástól valamint a kívánt terméktől függően az anyag sűrűsége valamint a folyásindexe (MFI) eltérő lehet a rotációs folyamat során. Például a nagy sűrűségű anyagokat hatalmas tartályok és hordók gyártására használjuk, míg dizájn termékekhez és fénytechnikai alkatrészekhez magas folyásindex-el rendelkező anyagokat használunk. Így a megjelölés és űrmérték részletesen kimutatható, ami igen nehéz meglehetősen alacsony MFI-jű anyagok alkalmazása esetén. A polietilénnek van továbbá egy olyan jó tulajdonsága, hogy hosszú a megmunkálás időtartama, illetve ellenáll az igen agresszív vegyszereknek is. A polietilénnek továbbá nagyon jó a felhasználási hőmérsékleti tartománya -20 °C és +60 °C között. A polietilént gyakran használják lámpáknál, kajakoknál és hajóknál. A polietilént használják továbbá vegyszeres hordó, vegyszeres tartály, IBC tartály és ömlesztett anyagok tárolására szolgáló tartályokhoz, tárolókhoz is.

TÉRHÁLÓSÍTOTT POLIETILÉN – X-PE HORDÓK ÉS TARTÁLYOK

Különböző (főként peroxid alapú) adalékok hozzáadásával a tartály gyártás során egy kémiai folyamat megy végbe, ami megváltoztatja az anyag tulajdonságait. Az aktiválási hőmérséklet eléréséig a polietilén magas MFI-vel rendelkezik, ezért igen rosszak a mechanikai tulajdonságai. Az aktiválási hőmérséklet elérésekor egy kémiai kötés történik az anyagban. Ez hatalmas ütőszilárdságot és hőmérsékleti ellenállást eredményez. Az anyag magas folyásindexe a folyamat elején lehetővé teszi összetett kontúrok megtervezését. Mivel egyes vegyszerek agresszívak az acélra nézve, javasoljuk kizárólag alumínium formák használatát a hordó és tartály gyártása esetén. A jó statikus anyagtulajdonságoknak köszönhetően a tartály forma falvastagsága csökkenthető a statikus tulajdonságok csökkentése nélkül, ami különben jól használhatóvá teszi ezt az anyagot olyan alkatrészeknél, ahol fontos a súlyra figyelni.

POLIVINILIDÉN FLUORID – PVDF HORDÓK ÉS TARTÁLYOK

A PVDF-et szívesen használják jó hőellenállása valamint vegyszerállósága miatt olyan speciális hordó és tartály alkalmazások esetén ahol a polietilén és a polipropilén már elérték határaikat. Ennek az anyagnak további előnye a V0 (3mm UL94) tűzveszélyességi besorolás. A magas olvadási hőfok növeli a ciklust valamint a megmunkálási hőmérsékletet, így nagyobb követelményeket támaszt a készítője számára. A nyersanyag árak továbbá jóval magasabbak, mint a polietilén vagy polipropilén esetén. Ennek az anyagnak a sűrűsége a 1,71 g/cm3 – 1,78 g/cm3-vel sokkal nagyobb, mint más anyagoknak. A modern felszereléseinek köszönhetően magas követelményeket támasztó anyagokból készülő hordókat és tartályokat is képesek vagyunk megmunkálni.

POLIAMID – PA HORDÓK ÉS TARTÁLYOK

A rotációs öntési technikával készülő tartály és hordó gyártás során lehetőség van poliamid felhasználására is. A szerves oldószerekkel szembeni erőteljes vegyszerállósága miatt használható szénhidrogének megállítására. Ez gyakran előfordul a többrétegű tartály gyártás során. Dizájn elemek gyártása során további előnyt jelent a merevség és a fényezhetőség. Több rétegű tartály szerkezet kialakításával lehetőség van a polietilén és a poliamid kedvező tulajdonságainak ötvözésére. Mivel a poliamidnak van olyan tulajdonsága, hogy képes a vizet megkötni (higroszkópikus), szükség van egy szárítási folyamatra az anyag felhasználása előtt. A poliamid sűrűsége a krisztallittól és a típustól (PA6 – PA12) függően 1,01 g/cm3 és 1,235 g/cm3 között mozog.

HABOSÍTOTT ANYAGOK

A módosított polietilén használatával, melyet habképző szerrel ellensúlyoznak, a műanyag habosíthatóvá válik a folyamat során. Míg az anyagot felmelegítik a rotációs öntési technika alatt, aktiválódik a habképzőszer. Ettől a polietilén felhabzik, amitől a polietilén négy-hatszorosára duzzad. Az így kialakult szerkezet rengeteg levegőbuborékot tartalmaz, aminek az az előnye, hogy könnyű súlya ellenére igen ellenálló. A kialakult levegő buborékok a teljes anyagban elterjednek és nem zárt, hanem nyitott porózusok. Emiatt a negatív tulajdonság miatt a habképzőszert gyakran együtt használják hagyományos szerekkel a többrétegű szerkezet alkalmazásával. Alkalmazási területek, többek között, hajók, a jelentős stabilitás és könnyű súly miatt, hűtődobozok egy izoláló réteg miatti csökkentett hőátadó képességnek köszönhetően, és dizájn tárgyak hangelnyelő tulajdonsága miatt. Az anyag sűrűsége 0,15 g/cm3 és 0,31 g/cm3 között mozog.

TŰZGÁTLÓ ANYAGOK

A polietilén és a polipropilén bizonyos adalékok hozzáadásával tűzgátló anyaggá alakítható az UL94-nek megfelelően. Az adalékok hozzáadásával így a vegyszerállóság valamint az ütőszilárdság jelentősen csökken. Azonban ennek következtében az anyag elérheti az UL94 szerinti V0 vagy akár a V2 besorolást is, ami miatt használhatók olyan dizájn tárgyak gyártása során, mint világítótestek, bútorok vagy kukák. Az ilyen anyag használatával teljesíthető a középületekben történő beszerelésre vonatkozó követlemények betartása. Az anyag átlátszó illetve bármely további színben kapható. Az anyag sűrűsége 1,029 g/cm3 (PE) és 1,1 g/cm3 (PP) között mozog.